L'enseigne

L'enseigne du fablab

Statut du projet

Fonctionnel

Statut de la publication

License

CC-by-sa-3.0

Inspiration

Fichiers source

Machines

Matériaux

Idée : une belle enseigne en bois pour Plateforme C dans l'esthétique d'un projet made in fablab : bois brut usiné sur sentier battu avec encoches de montage visibles (+ plexi ?)

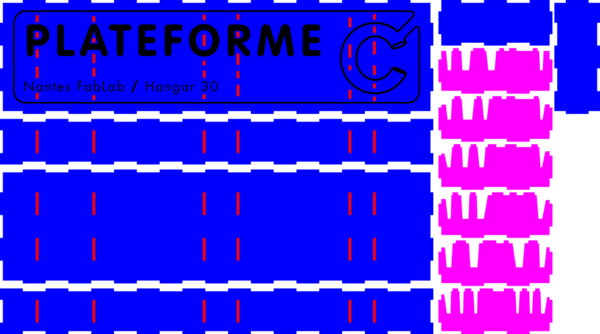

Prototype

fichier source : media:Enseigne_boite_decoupe.svg

1ère version

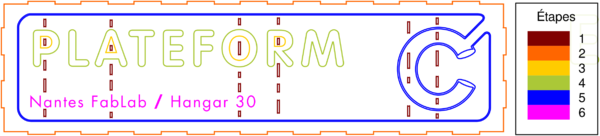

2ème version

Version fond en plexi transparent jaune :

Implentation

Idée : boîte "suspendue" à deux des cornières de la toiture et posée sur le mur à l'aide d'une structure (acier tubulaire ?)

Support en acier

Matériel :

- 2 tubes à section carrée de 25mm de côté

- un profilé plat de 25mm de large et 2mm d'épaisseur

Les deux tubes sont pliés et soudés à angle droit avec une grande longueur de 1,20m (hauteur) et une petite longueur de 25cm (support sur le mur). Une platine percée de deux trous de 6mm de diamètre est soudée à l'extrémité de la petite longueur.

Choix (réunion 23/10/2014)

- Dimensions : 228 * 60 * 10 ou 15

- Choix d'une couleur pour l'intérieur des lettres (orange ?)

- fond en plexi translucide blanc

Chiffrage

Masse de l'enseigne

Pour les dimensions 228x60x15 :

| Matériaux | Densité [kg/m³] | Surface [m²] | Épaisseur [m] | Masse [kg] |

| Cp | 470 | 2,42 | 0,012 | 13,7 |

| PMMA | 1200 | 1,4 | 0,004 | 6,6 |

| Total | 20,3 |

Prix des matériaux

Bois (+ livraison ?): (surface mini : 250x125)

- CP Scpruce (épicéa) 250x125x1,2 : 39,81€

- 3pli épidéa 250x205x13 : 156,21€

PMMA (+ livraison 38€):

(surface mini : 230x60)

- Altuglas extrudé blanc diffusant (transm. : 83%) 305x203x0,4 : 283,22€

- Altuglas extrudé blanc diffusant (transm. : 83%) 305x203x0,3 : 212,42€

Total économique (sans livraison bois) : 290,23€ TTC

À prévoir en plus :

- vernis

- peinture

- fixation

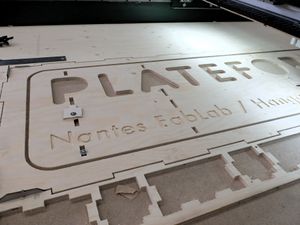

Usinage du bois

Face avant

On commence par usiner la face avant de l'enseigne. C'est moins trivial que ça en à l'air parce qu'il y a plusieurs niveaux de trous. Le challenge est donc de trouver les bonnes étapes d'usinage en ayant toujours un moyen de bloquer les pièces à découper.

Pour éviter que les erreurs ou décalage obligent à réusiner complètement la pièce, on commence par les deux étapes qui comportent des éléments d'assemblages. Une fois ces deux étapes réalisées, les autres demandent beaucoup moins de précision et seront moins problématiques si il fallait refaire un zéro. Ces deux étapes sont :

- les fentes verticales (support des parois intérieurs)

- le contour extérieur

Après ça il restera, dans l'ordre :

- l'intérieur des lettres trouées (P-A-O-R)

- l'extérieur des lettres

- le contour du C et la plaque intérieur

- la gravure (Nantes fablab / Hangar 30)

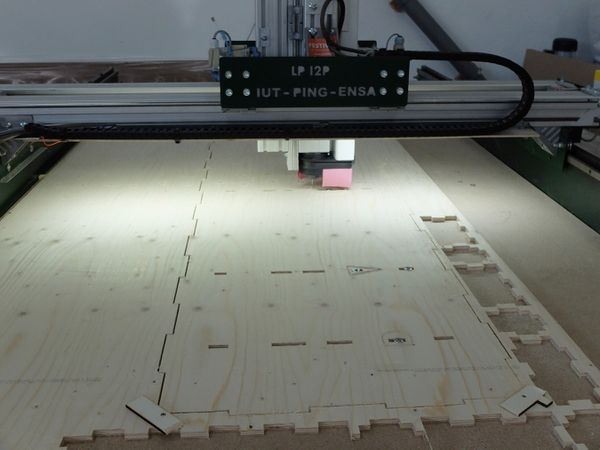

Paramètres de coupe

Les usinages sont réalisés d'abord en 3 passes puis en deux passes.

La surface d'usinage n'étant pas complètement plane, il est nécessaire de prendre deux millimètres de marge pour être sûr d'usiner toute l'épaisseur.

La vitesse d'avance est montée jusqu'à 900 mm/min sans poser de problème.

Dès que les premiers trous sont percés, on en profite pour les utiliser pour fixer les parties qui vont être découpées.

La plaque a du être découpée à l'envers parce qu'elle était fortement bombée. La gravure a donc été effectuée dans un second temps en retournant la partie centrale. Il a fallu la caler dans son empreinte pour s'assurer qu'elle était bien alignée avec l'outil. On a utilisé des cales de différentes épaisseurs correspondantes aux traits de coupe.

Fichier :

File:enseigne_bord.svg

File:enseigne_elements.svg

File:enseigne_face.svg

File:enseigne_face_1.svg

File:enseigne_face_3.svg

File:enseigne_face_4.svg

File:enseigne_face_5.svg

File:enseigne_face_tout_chemins.svg

Bords intérieurs

File:bords_chemins.svg File:bords_export.svg File:enseigne_bord2.svg

Dessus

Finitions du bois

Les pièces ont été poncées avec une ponceuse vibrante avec un grain de 100 puis collé avec une colle à bois vinylique D3 (à défaut de la colle polyuréthane qui sans doute subie le gel des jours précédents), les pièces étant maintenues solidaires à l'aide d'un grand nombre de serres joints et de sangles.

L'ensemble à enfin vernies de trois couches de vernis marin satiné (résine polyuréthane).

Découpe et fixation du PMMA

Les découpes de la face arrière ont été réalisées dans deux plaques de 3mm avec la découpeuse laser.

Une première plaque réalisée avec les dimensions exactes a dû être redécoupées car il était impossible de la monter. Deux raisons sont suspectées :

- l'assemblage a été réalisé avant que les plaques de plexi soient disponibles donc il est sans doute un peu de traviole.

- il semble qu'il y ait un petit décalage d'échelle entre les plaques en plastique découpées à la découpeuse laser et celles en bois découpées avec le routeur. 3mm sur toute la longueur, c'est pas beaucoup en proportion (0,1% !) mais ça fait mal au moment de l'assemblage.

La technique a été de :

- supprimer l'assemblage complexe entre les deux plaques pour se laisser un peu de jeu.

- redécouper la première plaque en la redimensionnant un peu et avec une marge (un peu trop grande) de 2mm.

- faire plusieurs essaie en carton pour la seconde plaque.

- frotter un petit peu les endroits où ça restait coincé avec une lime.