Imprimante 3D MadeInPlateformeC : Différence entre versions

| Ligne 1 : | Ligne 1 : | ||

| − | |||

= Objectifs du projet = | = Objectifs du projet = | ||

| Ligne 8 : | Ligne 7 : | ||

* résistante à des écarts de température importants (-5 à 40°c) | * résistante à des écarts de température importants (-5 à 40°c) | ||

* taille moyenne Open Source basée sur le projet RepRap | * taille moyenne Open Source basée sur le projet RepRap | ||

| + | |||

| + | [[Fichier:rendu_imprimante3D.jpeg]] | ||

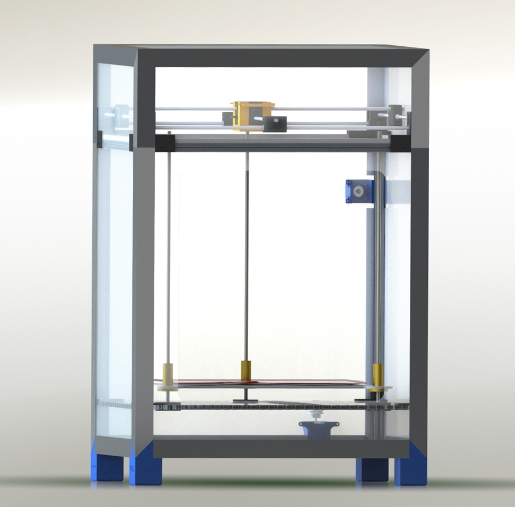

L'imprimante sera installée à Plateforme C, permettra l'impression 3D et éventuellement de la gravure laser. La surface d'impression sera de 400x200mm sur 200mm de hauteur. | L'imprimante sera installée à Plateforme C, permettra l'impression 3D et éventuellement de la gravure laser. La surface d'impression sera de 400x200mm sur 200mm de hauteur. | ||

| Ligne 17 : | Ligne 18 : | ||

= Conception de l'imprimante 3D = | = Conception de l'imprimante 3D = | ||

| + | Toute l'avancée de la conception de l'imprimante peut être suivie sur l'etherpad : [http://etherpad.pingbase.net/3DPrinterMadeInPlateformeC 3DPrinterMadeInPlateformeC] | ||

| − | |||

== Structure de l'imprimante == | == Structure de l'imprimante == | ||

Un cadre en forme de parallélépipède est formé à l’aide de profilé aluminium de 20mm d’épaisseur. Des plaques d’acrylique transparentes viennent fermer les 6 face de l’imprimante et une petite porte sera usinée afin de pouvoir accéder à la surface d’impression. | Un cadre en forme de parallélépipède est formé à l’aide de profilé aluminium de 20mm d’épaisseur. Des plaques d’acrylique transparentes viennent fermer les 6 face de l’imprimante et une petite porte sera usinée afin de pouvoir accéder à la surface d’impression. | ||

De cette manière, on obtient une structure très rigide (grâce à la forme et au matériau aluminium), avec peu d’échange de chaleur / courants d’air avec l’extérieur (grâce aux plaque d’acrylique), tout en gardant un design plutôt agréable et simple. | De cette manière, on obtient une structure très rigide (grâce à la forme et au matériau aluminium), avec peu d’échange de chaleur / courants d’air avec l’extérieur (grâce aux plaque d’acrylique), tout en gardant un design plutôt agréable et simple. | ||

| − | |||

== Déplacement de la buse sur XY == | == Déplacement de la buse sur XY == | ||

| − | Nous étions au départ | + | Nous étions au départ partis sur la méthode du "Core XY" permettant de n'utiliser que 2 moteurs [http://www.corexy.com/corexyr1/index.html (détails ici)]. Par soucis de manque de rigidité de ce système, nous avons préféré revenir vers un système très inspiré de l'imprimante Ultimaker. |

Contrairement à l'Ultimaker, nous fabriquons un "module XY" détachable du reste de l'imprimante, comme un bloc supplémentaire qu'on poserait sur le dessus de l'imprimante. Cette idée facilite la maintenance et les réparations éventuelles. De plus, d'autres techniques pourront être utilisées à la place de notre "bloc extrudeur", comme un porte crayon, une dremel, un laser pour gravure, etc ... | Contrairement à l'Ultimaker, nous fabriquons un "module XY" détachable du reste de l'imprimante, comme un bloc supplémentaire qu'on poserait sur le dessus de l'imprimante. Cette idée facilite la maintenance et les réparations éventuelles. De plus, d'autres techniques pourront être utilisées à la place de notre "bloc extrudeur", comme un porte crayon, une dremel, un laser pour gravure, etc ... | ||

Le "bloc extrudeur" de base sera composée d'une double buse afin de pouvoir utiliser plusieurs matériaux (PLA et ABS, ou autres) sur la même pièce, ou bien tout simplement changer de couleur. | Le "bloc extrudeur" de base sera composée d'une double buse afin de pouvoir utiliser plusieurs matériaux (PLA et ABS, ou autres) sur la même pièce, ou bien tout simplement changer de couleur. | ||

| − | + | [[Fichier:Ultimaker_XY]] | |

== Déplacement du plateau en z == | == Déplacement du plateau en z == | ||

| Ligne 39 : | Ligne 39 : | ||

Carte électronique compatible avec Arduino | Carte électronique compatible avec Arduino | ||

Moteurs : moteurs pas à pas ou moteurs DC Alimentation : […] | Moteurs : moteurs pas à pas ou moteurs DC Alimentation : […] | ||

| + | |||

== Utilisation de moteurs à courant continu == | == Utilisation de moteurs à courant continu == | ||

Une attention est portée sur l'utilisation de moteurs à courant continu (au lieu des moteurs pas à pas classiques) qui seraient récupéré à partir d'imprimantes papier 2D. La partie GCODE est complexe afin de bien gérer les déplacements des moteurs et est en cours d'étude. | Une attention est portée sur l'utilisation de moteurs à courant continu (au lieu des moteurs pas à pas classiques) qui seraient récupéré à partir d'imprimantes papier 2D. La partie GCODE est complexe afin de bien gérer les déplacements des moteurs et est en cours d'étude. | ||

| + | |||

== Régulation thermique de l’enceinte == | == Régulation thermique de l’enceinte == | ||

| Ligne 47 : | Ligne 49 : | ||

Le chauffage est assuré via des résistances chauffantes, situés sous la surface d’impression. Le refroidissement sera opéré par une hotte récupérée, sur le dessus de l’imprimante. | Le chauffage est assuré via des résistances chauffantes, situés sous la surface d’impression. Le refroidissement sera opéré par une hotte récupérée, sur le dessus de l’imprimante. | ||

Une circulation d’air est organisée du bas, vers le haut. | Une circulation d’air est organisée du bas, vers le haut. | ||

| + | |||

== Composants de l'imprimante == | == Composants de l'imprimante == | ||

Version du 3 juin 2016 à 18:26

Objectifs du projet

Nous désirons créer une imprimante 3D :

- peu coûteuse

- robuste et adaptée à la population du fablab

- ne nécessitant pas de réglage, ni d'entretien complexe

- résistante à des écarts de température importants (-5 à 40°c)

- taille moyenne Open Source basée sur le projet RepRap

L'imprimante sera installée à Plateforme C, permettra l'impression 3D et éventuellement de la gravure laser. La surface d'impression sera de 400x200mm sur 200mm de hauteur.

Ce projet a débuté en octobre 2015.

Nous sommes une quinzaine de membres (adhérents à PING) sur le projet, en étant plus ou moins actif. Dans cette équipe, il y a notamment (par ordre alphabétique) : Arthur L., Jeremy S., Matthieu D., Thomas S., Vincent M., Yann C., ...

Conception de l'imprimante 3D

Toute l'avancée de la conception de l'imprimante peut être suivie sur l'etherpad : 3DPrinterMadeInPlateformeC

Structure de l'imprimante

Un cadre en forme de parallélépipède est formé à l’aide de profilé aluminium de 20mm d’épaisseur. Des plaques d’acrylique transparentes viennent fermer les 6 face de l’imprimante et une petite porte sera usinée afin de pouvoir accéder à la surface d’impression. De cette manière, on obtient une structure très rigide (grâce à la forme et au matériau aluminium), avec peu d’échange de chaleur / courants d’air avec l’extérieur (grâce aux plaque d’acrylique), tout en gardant un design plutôt agréable et simple.

Déplacement de la buse sur XY

Nous étions au départ partis sur la méthode du "Core XY" permettant de n'utiliser que 2 moteurs (détails ici). Par soucis de manque de rigidité de ce système, nous avons préféré revenir vers un système très inspiré de l'imprimante Ultimaker. Contrairement à l'Ultimaker, nous fabriquons un "module XY" détachable du reste de l'imprimante, comme un bloc supplémentaire qu'on poserait sur le dessus de l'imprimante. Cette idée facilite la maintenance et les réparations éventuelles. De plus, d'autres techniques pourront être utilisées à la place de notre "bloc extrudeur", comme un porte crayon, une dremel, un laser pour gravure, etc ... Le "bloc extrudeur" de base sera composée d'une double buse afin de pouvoir utiliser plusieurs matériaux (PLA et ABS, ou autres) sur la même pièce, ou bien tout simplement changer de couleur. Fichier:Ultimaker XY

Déplacement du plateau en z

Un système avec un seul moteur a été choisi.

Choix de l'électronique

Carte électronique compatible avec Arduino Moteurs : moteurs pas à pas ou moteurs DC Alimentation : […]

Utilisation de moteurs à courant continu

Une attention est portée sur l'utilisation de moteurs à courant continu (au lieu des moteurs pas à pas classiques) qui seraient récupéré à partir d'imprimantes papier 2D. La partie GCODE est complexe afin de bien gérer les déplacements des moteurs et est en cours d'étude.

Régulation thermique de l’enceinte

Pour répondre aux contraintes thermiques de son futur lieu d’utilisation, l’imprimante devra être régulée en température, car au fablab de Nantes au hangar à bananes, l’isolation est mauvaise et les températures peuvent être très chaudes en été et très froides en hiver. Cet écart de température au cours de l’année pourrait avoir des conséquences sur la qualité d’impression, cette régulation est donc importante afin d’avoir une répétabilité. Le chauffage est assuré via des résistances chauffantes, situés sous la surface d’impression. Le refroidissement sera opéré par une hotte récupérée, sur le dessus de l’imprimante. Une circulation d’air est organisée du bas, vers le haut.

Composants de l'imprimante

Nous établissons la liste de tous les composants afin de pouvoir estimer le coût global de l'imprimante.

Et... où on en est ?

- Etape 1 : brainstorming d'idées et détermination du cahier des charges [Terminé] - Etape 2 : conception des pièces [En cours de finalisation] - Etape 3 : Commande des pièces [Terminé] - Etape 4 : Réception des pièces [En attente...] - Etape 5 : Montage de la structure et des différents éléments - Etape 6 : Installation de la partie électronique - Etape 7 : Test des premières impressions - Etape 8 : Réglage et calibration minutieuse - Etape 9 : Mise à disposition de l'imprimante au fablab à tous les adhérents de PING

Contact

Arthur Lepoivre : arthur_lepoivre@hotmail.fr