« Laser-Smoothignstech/Modedemploi » : différence entre les versions

Aucun résumé des modifications |

|||

| (30 versions intermédiaires par 8 utilisateurs non affichées) | |||

| Ligne 1 : | Ligne 1 : | ||

[[ | == !! PAGE EN COURS DE REDACTION !! == | ||

[[Découper_au_laser_à_Plateforme_C|>Ancienne page<]] | |||

==CARACTÉRISTIQUES== | |||

===Logiciel=== | |||

* Carte controler : [http://smoothieware.org/smoothieboard SmootheBoard 1.0] | |||

* Interface : Raspberry Pi5 | |||

===Mécanique=== | |||

* Vitesse de coupe : 150 - 10 000 mm/min | |||

* Précision du positionnement : ~0.001 mm | |||

===Tube=== | |||

* Puissance de tube : 130w | |||

* Longueur d'onde du laser : 10.6 μm | |||

* Brulage (épaisseur du trait de coupe) : 0.1 - 0.3 mm | |||

* Lentille disponnible : | |||

** Diam 20mm Focal 50,8mm | |||

** Diam 20mm Focal 63,5mm | |||

= | * Caractéristiques du tube laser | ||

{| class="wikitable" | |||

|- | |||

! Lenght(mm) !! Diameter(mm) !! OuterPower(W) !! OperatingCurrent(mA) !! StartingVoltage(KV) !! BeamDiameter(mm) | |||

|- | |||

| 1650 || 80 || 130 || 6-28 || 27 || 5-7 | |||

|} | |||

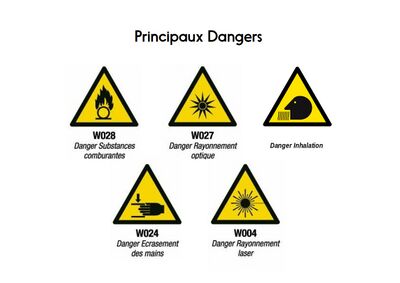

==SÉCURITÉ== | |||

[[File:dangers-decoupeuse-laser.jpg|thumb|dangers decoupe laser|400px]] | |||

⚠️ '''En cas d'incendie ou de danger''' ⚠️ | |||

1 -> Percuter le bouton arrêt urgence | |||

2 -> Prévenir les personnels présents | |||

* Il est impératif de couper le laser avant toute intervention ! | |||

* | * Ne pas regarder le point de combustion directement et/ou de manière prolongée ! | ||

* | * Le laser est infrarouge, il n'est donc pas visible ! | ||

* | * Ne mettez pas les mains dans la machine quand elle est en mouvement | ||

* N'ouvrez pas les portes / capots / trappes durant un usinage | |||

* Le laser se coupe automatiquement quand on ouvre le couvercle ou les portes basses. | |||

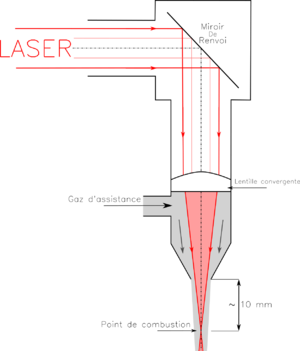

==PRINCIPE== | |||

[[File:Schema_de_principe.png|thumb|Principe de la découpe laser|300px]] | |||

On soumet un gaz enfermé dans un tube de verre, à un courant électrique, celui-ci génère un faisceau infrarouge (10600 nanomètre) sortant à son extrémité, ce faisceau est guidé horizontalement jusqu'à la tête par différents miroirs. | |||

Dans la tête le faisceau est renvoyé une dernière fois par un dernier miroir, cette fois à la verticale, puis convergé par une lentille, cela permet d'obtenir un point ou le faisceau est très concentré et ainsi augmenter la densité énergétique sur ce point, le point focal. Cette énergie vient chauffer le matériau jusqu'à le faire fondre ou le bruler. | |||

Juste sous cette lentille, de l'air est injecté, cela permet d'une part de chasser les poussières et fumées, et éviter qu'elles ne remontent et se collent sur la lentille, ce qui pourrait la détériorer, et également d'améliorer l'efficacité de la découpe du matériau en chassant les poussières qui pourrait diminué la quantité de rayons infra-rouge. | |||

[https://fr.wikipedia.org/wiki/Laser_au_dioxyde_de_carbone Ressource Wikipédia] | |||

... la collision avec un électron induit un état excité vibratoire dans le diazote. Comme le diazote est une molécule homonucléaire diatomique, son potentiel est pratiquement isotrope dans l'état fondamental. Sans excitation électronique, ses niveaux d'excitation vibratoires sont métastables et ont une grande durée de vie, ce qui ne permet pas de transfert radiatif spontané .... | |||

''' | |||

==== | ==CRÉATION DU GCODE== | ||

===Prérequis=== | |||

Il y a plusieurs façons de créer un GCODE, la plus conventionnelle est de travailler à partir d'un fichier graphique au format vectoriel, cela peut être un '''*.svg''', '''*.dxf''', '''*.ai''', ou un '''*.pdf''' en vectoriel. | |||

Mais il est tout à fait possible de créer un fichier G-code de toute pièce ou encore via des scripts. | |||

Le GCODE doit cependant respecter une 'saveur' pour être correctement interprété par le Firmware (SmoothieWare) de la carte de contrôle (smoothieBoard), mais également des codes 'd'entête' et de 'pied' pour donner, par exemple, la consigne au laser de s'allumer ou s'éteindre | |||

[https://smoothieware.github.io/Webif-pack/documentation/web/html/supported-g-codes.html G-Code interprété par SmoothieWare] | |||

====Balises à respecter==== | |||

* En-tête | |||

= | {| class="wikitable" | ||

! G-Code !! Description | |||

|- | |||

| G90 || Coordonnées en absolut | |||

|- | |||

| G92 X0 Y0 || Définir la position actuelle comme position X0 Y0 | |||

|- | |||

| G21 || Coordonnées en millimètre | |||

|} | |||

Notre laser étant équipée d'un axe Z piloté, il faut donc lui indiquer la distance focale à respecter pour l'usinage. | |||

NB : La machine est réglée avec comme référence zéro la surface du plateau de découpe, le plateau de découpe descend avec des coordonnées Z positives | |||

{| class="wikitable" | |||

! G-Code !! Description | |||

|- | |||

| G0 Z_ || Ordre de déplacement sur l'axe Z, mise au point focal du matériau | |||

|} | |||

= | * dans le corps | ||

{| class="wikitable" | |||

! G-Code !! Description | |||

|- | |||

| G0 X_ Y_ || Ordre de déplacement sur les axes X Y | |||

|- | |||

| M10 || Ordre de mise sous tension du tube laser | |||

|- | |||

| G1 X_ Y_ || Ordre de déplacement sur les axes X Y, avec laser allumé | |||

|- | |||

| GO2 X_ Y_ I_ J_|| Ordre de déplacement en arc dans le sens horaire, avec laser allumé | |||

|- | |||

| M11 || Ordre de mise hors tension du tube laser | |||

|} | |||

* pied | |||

{| class="wikitable" | |||

! G-Code !! Description | |||

|- | |||

| G0 X0 Y0 || Ordre de déplacement en X0 Y0 | |||

|} | |||

===Avec LaserEngraver=== | |||

Après avoir créé le dessin avec un [[Inkscape_pour_la_fabrication_numérique|Inkscape]], il faut que celui-ci réponde à un certain nombre de règles pour être correctement interprété et retranscrit en GCODE par l'extension [[Laserengraver|LaserEngraver]]. | |||

==== | ===Avec Visicut=== | ||

{À RÉDIGER} | |||

https://visicut.org/ | |||

: | |||

===Avec laserweb=== | |||

{À RÉDIGER} | |||

https://laserweb.yurl.ch/ | |||

==UTILISATION== | |||

===INTERFACE=== | |||

La Laser est composée de differentes interfaces utilisateur : | |||

== | ====L'écran tactile==== | ||

Écran d'interface principal, permet de faire bouger la tête, accéder aux fichiers, c'est l'interface de l'Octoprint installé sur un raspberry, qui envoie les instructions à la carte de contrôle SmoothiBoard. | |||

[AJOUTER ILLUSTRATION] | |||

====L'écran lcd==== | |||

C'est l'interface de la carte de contrôle (SmoothieBoard), il n'y a normalement aucune action à faire ici, néanmoins il indique les coordonnées instantanées des différents axes, ainsi que les valeurs de puissance et vitesse, cela peut s'avérer très utile dans certains cas. | |||

[AJOUTER ILLUSTRATION] | |||

====Le bouton d'arrêt d'urgence==== | |||

Celui-ci porte plutôt bien son nom, il coupe toute alimentation électrique : à utiliser en cas de départ de feu, écrasements dans les éléments mobiles et tout autre danger immédiat. | |||

'''Si tu te demandes s'il faut l'enfoncer, c'est qu'il faut l'enfoncer !''' | |||

Attention : tout travail en cours sera bien évidemment arrêté et potentiellement perdu. | |||

== | [AJOUTER ILLUSTRATION] | ||

====Les 3 boutons==== | |||

Sur le flanc droit de la laser, se situe 3 boutons. Ces boutons sont en cascade, c'est-à-dire que pour activer le bouton 3, il faut activer le bouton 2 et pour activer ce dernier, il faut activer le 1er. | |||

* Bouton 1 : mise sous tension principale : carte de contrôle + raspberry (l'interface web local) + les moteurs + circuit de refroidissement du tube laser | |||

* Bouton 2 : mise sous tension des accessoires : extraction d'air | |||

* Bouton 3 : mise sous tension de du Laser : tube laser + assistance d'air | |||

[AJOUTER ILLUSTRATION] | |||

=== | ===PROCEDURE=== | ||

# Mettre la machine sous tension (premier bouton) | |||

#* Attendre que la machine finisse son initialisation, | |||

#** les différents axes vont se mettre ne mouvement pour aller chercher leur butée | |||

#** l'interface de controle Octoprint se lance sur l'écran tactile | |||

# Sur votre ordinateur accéder au l'interface d'Octoprint de la Laser | |||

#: Dans votre navigateur (Firefox, Chrome, Edge, Safari...), taper dans le barre d'adresse URL :'''http://laserj.local''' | |||

#: '''/!\ Attention, il faut que l'ordinateur soit connecté sur le réseau wifi HYPERLIEN ''' | |||

[AJOUTER ILLUSTRATION D'OCTOPRINT] | |||

#* partie Gauche : les information de la Laser | |||

#* Partie centrale : import | |||

# Uploader le fichier G-code dans dossier : 00_DECOUPES/votre_nom/ | |||

!! TRAVAUX EN COURS !! | |||

===Erreurs fréquentes=== | |||

====Règles générales avant de faire une erreur==== | |||

Souvent, ça ne marche pas. Voici quelques pistes pour vous aider à débuguer votre projet. | |||

-Pour commencer, faites toujours, ou référez vous toujours à une plaque de test avant de tenter une découpe. A fortiori si elle doit consommer beaucoup de matière. | |||

-Il est assez rare de réussir du premier coup. Prévoyez de la marge. En testant, fabricant, on perd de la matière, c'est normal. | |||

-Un sentiment d'urgence peut se créer à l'atelier. Il y a parfois beaucoup de monde en fil d'attente. Travailler rapidement sur un outil qu'on ne maitrise pas est un facteur d'erreur important. | |||

== | ====Il y a un problème avec mon .gcode==== | ||

-Vérifiez le nom des calques. Pas d'accent. Le calque de gravure doit porter le nom "engrave" ou "gravure" | |||

-Vérifiez que les objets ont été convertis en chemin. | |||

-Les calques sont traités du premier (le plus haut), au dernier (le plus bas). | |||

-Si rien ne fonctionne, copiez/collez l'intégralité de votre document dans un autre document. Ctrl+alt+V pour copier aux mêmes coordonnées X-Y. N'oubliez pas de récréer les calques avant de générer le .gcode. | |||

-Si le fichier d'origine a été crée avec un autre logiciel qu'inkscape, il est fréquent qu'il possède des artefacts de construction qui vont nuire à la génération du gcode. | |||

-Le tracé réel effectué par la machine dépend des points, et de leur liaison. Parfois, lors de conversion ou de manipulation sur les formes du projet, ces lignes peuvent prendre une structure qui sera délétère pour la découpe. Par exemple, en traversant toute la pièce, laser allumé. Il existe une façon simple de résoudre ce problème sur Inkscape, pour les formes pleines uniquement. Englobez la pièce en créant un carré. Sélectionnez le carré et la pièce pleine. Utilisez le raccourci Ctrl + * (Chemin>Intersection). Normalement le carré a du disparaître. Cette opération re-génère la forme, supprimant au passage quelques artefacts de conception. Pour travailler sur plusieurs formes pleines vous pouvez les fusionner avec Ctrl+K (Chemin>Combiner). Un tuto plus détaillé verra peut être le jour. Peut être. | |||

* | |||

==== Il y a un problème lors de la découpe ==== | |||

-Les calques doivent être ordonnancés du premier, le plus haut, au dernier. Si une découpe extérieure est faite avant une découpe intérieure, il est possible que la pièce bouge, que la tête du laser cogne dans une pièce découpée... La soufflerie est puissante, elle peut faire bouger quelque chose. | |||

-Des flammes peuvent apparaître sous la pièce lors de la découpe. C'est normal. Cependant, des flammes excessives peuvent consumer la pièce. Régler le laser à une vitesse trop réduite peut créer ce problème, en plus de prendre beaucoup de temps. Le laser doit être réglé à la bonne vitesse, ni trop, ni trop peu. | |||

-Les flammes peuvent aussi apparaître à cause du matériau. Fibres détachées, colle, bois de mauvaise qualité, etc. Parfois, il vaut mieux dépenser un peu plus. | |||

-Si des flammes apparaissent au dessus de la pièce découpée, arrêtez immédiatement la découpe. Cela endommage fortement la tête du laser. Coupez le laser en appuyant sur le 3e bouton, le plus à droite de la machine. Quand on est face à la machine, ils sont situés sur le côté droit. | |||

Cela | |||

-Le laser a un petit temps d'amorce, de l'ordre de la seconde. Les débuts de découpe/gravure peuvent parfois ne pas être tracés. Prévoyez de créer une amorce manuellement (quelques traits) dans votre fichier, qui sera traitée en première. | |||

-Il arrive qu'il y ait un défaut de réglage de la machine. Focale qui a bougé, laser obscurci par les fumées de découpe.. Ou un défaut du matériau. Bois plus humide, température différente, nœud de bois, courbure du matériau. Pour toutes ces raisons, les résultats ne peuvent pas être constants. Il existe une variabilité, y compris à 1h d'intervalle, sur le rendu final. | |||

-Le laser passe deux fois au même endroit. Si vous avez collé 2 formes pleines l'une à l'autre. Si vous ne le souhaitez pas, il faudra retravailler le fichier avec l'outil d'édition des points. Il y a plein de tutos en ligne. | |||

====Bonnes pratiques pour réduire les erreurs, même si c'est déjà trop tard==== | |||

-Nommez correctement vos fichiers, vos calques, vos objets. Cela prend plus de temps. Mais avec une bonne maitrise de ce que l'on fait, on réduit le nombre d'erreurs. Il est possible de nommer en ajoutant la date en préfixe, pour avoir un classement alphabétique. D'ajouter une numéro de version, pour tester des modifications et se permettre de revenir en arrière avec une copie de la version précédente. D'indiquer si le fichier est un fichier de travail préparatoire avec un (T), ou une version prête à être convertie en .gcode pour la découpe (D). D'indiquer les paramètres machine sur le gcode (vitesse de découpe, puissance, distance focale...) | |||

-Conservez une version de travail, avant conversion des formes. Il est souvent nécessaire d'effectuer des opérations irréversibles sur les objets qu'on manipule. La conversion en chemin par exemple. Créez une copie de votre document avant ces opérations irréversibles. | |||

-Passez systématiquement vos fichiers sur ncviewer ( https://ncviewer.com/ )pour vérifier qu'il ne manque aucun tracé, aucun objet | |||

-Créez plusieurs fichiers. Si une erreur survient lors d'une étape, vous n'aurez pas toute votre matière de perdue, ni tout votre travail à refaire. Vous pouvez par exemple, créer un fichier par pièce à découper, et replacer la tête du laser entre chaque découpe. Ou créer un fichier pour la gravure et un autre pour la découpe. Si l'une des deux étapes n'est pas assez marquée, vous pourrez la relancer une deuxième fois. | |||

-Parfois, le problème est juste en dehors du champ de la compréhension des humains normaux. Demandez à l'un des sorciers qui traine dans le fablab s'il peut vous aider. | |||

-Travaillez systématiquement et exclusivement avec des formes qui ont un contour de 0mm. Le rendu et les déformations peuvent être impactées d'une façon non voulue si les formes ont une épaisseur de contour. De même, travaillez avec la vue contour. (Affichage>Mode d'affichage>Contour) | |||

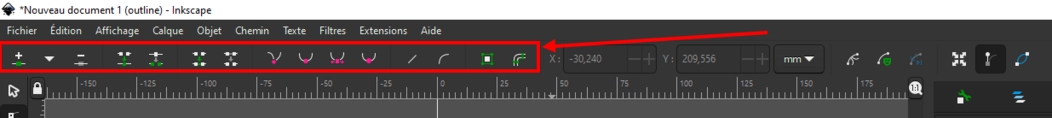

=== | ===Quelques notions à avoir sur Inkscape=== | ||

Comprendre comment fonctionne l'outil peut parfois aider à mieux s'en servir. | |||

==== Différence entre objet et chemin ==== | |||

Un chemin est un ensemble de nœuds, reliés ou non, dans un ordre défini. Les nœuds peuvent être reliés par une ligne droite ou courbe. Les propriétés de la courbe sont liées au nœud. | |||

Un objet, c'est un genre de chemin bizarre. Mais ça n'est pas (encore) un chemin. Il obéit à certaines règles. Par exemple, une ellipse (un rond) possède deux rayons. Un premier rayon horizontal (Rx) qui définit sa largeur. Et un rayon vertical (Ry) qui définit sa hauteur. Il a d'autres propriétés, si on veut en faire camembert, un cercle non complet... Toutes ces propriétés peuvent être éditées à loisir. | |||

Une fois que l'objet est converti en chemin, il n'est plus une ellipse. Il est un ensemble de nœuds reliés. On ne peut donc plus éditer ses propriétés propre à l'ellipse. | |||

==== Nœud, chemin et comment les éditer ==== | |||

Pour éditer les nœuds d'un chemin, il faut utiliser l'outil (N). C'est l'un des outils principaux, il est situé sous l'outil sélection (S). | |||

Cette section sera peut être étoffée à l'avenir. En attendant, les outils principaux sont assez parlant de par leur nom. Pour éditer un chemin situé entre deux nœuds ou un nœud, il faut cliquer dessus. Il est possible d'en sélectionner plusieurs à la fois via la touche Maj (ou shift). Pour voir les outils principaux, une fois l'outil d'édition des nœuds (N) activé, regardez dans la barre sous les menus. Passez la souris par dessus une fonction pour voir à quoi elle sert. | |||

[[Fichier:Menu noeuds.png|vignette|1052x1052px]] | |||

==MATÉRIEAUX== | |||

[AJOUTER IFRAME PDF -FICHE MATÉREIXU- ] | |||

CONTRE-PLAQUE | |||

Collage classe 1 pour usage intérieur (urée-formol) se coupe très bien. | |||

Collage classe 2 pour usage extérieur (phénolique, reconnaissable au liseré noir entre les plis de bois) se coupe deux fois plus difficilement. | |||

= | <!-- | ||

<span id="nom de l'ancre">texte affiché du point d'ancrage</span> | |||

==SOURCE INITIAL== | |||

{{:Découper_au_laser_à_Plateforme_C}} | |||

--> | |||

Dernière version du 7 janvier 2026 à 17:05

!! PAGE EN COURS DE REDACTION !!

CARACTÉRISTIQUES

Logiciel

- Carte controler : SmootheBoard 1.0

- Interface : Raspberry Pi5

Mécanique

- Vitesse de coupe : 150 - 10 000 mm/min

- Précision du positionnement : ~0.001 mm

Tube

- Puissance de tube : 130w

- Longueur d'onde du laser : 10.6 μm

- Brulage (épaisseur du trait de coupe) : 0.1 - 0.3 mm

- Lentille disponnible :

- Diam 20mm Focal 50,8mm

- Diam 20mm Focal 63,5mm

- Caractéristiques du tube laser

| Lenght(mm) | Diameter(mm) | OuterPower(W) | OperatingCurrent(mA) | StartingVoltage(KV) | BeamDiameter(mm) |

|---|---|---|---|---|---|

| 1650 | 80 | 130 | 6-28 | 27 | 5-7 |

SÉCURITÉ

⚠️ En cas d'incendie ou de danger ⚠️

1 -> Percuter le bouton arrêt urgence

2 -> Prévenir les personnels présents

- Il est impératif de couper le laser avant toute intervention !

- Ne pas regarder le point de combustion directement et/ou de manière prolongée !

- Le laser est infrarouge, il n'est donc pas visible !

- Ne mettez pas les mains dans la machine quand elle est en mouvement

- N'ouvrez pas les portes / capots / trappes durant un usinage

- Le laser se coupe automatiquement quand on ouvre le couvercle ou les portes basses.

PRINCIPE

On soumet un gaz enfermé dans un tube de verre, à un courant électrique, celui-ci génère un faisceau infrarouge (10600 nanomètre) sortant à son extrémité, ce faisceau est guidé horizontalement jusqu'à la tête par différents miroirs.

Dans la tête le faisceau est renvoyé une dernière fois par un dernier miroir, cette fois à la verticale, puis convergé par une lentille, cela permet d'obtenir un point ou le faisceau est très concentré et ainsi augmenter la densité énergétique sur ce point, le point focal. Cette énergie vient chauffer le matériau jusqu'à le faire fondre ou le bruler.

Juste sous cette lentille, de l'air est injecté, cela permet d'une part de chasser les poussières et fumées, et éviter qu'elles ne remontent et se collent sur la lentille, ce qui pourrait la détériorer, et également d'améliorer l'efficacité de la découpe du matériau en chassant les poussières qui pourrait diminué la quantité de rayons infra-rouge.

... la collision avec un électron induit un état excité vibratoire dans le diazote. Comme le diazote est une molécule homonucléaire diatomique, son potentiel est pratiquement isotrope dans l'état fondamental. Sans excitation électronique, ses niveaux d'excitation vibratoires sont métastables et ont une grande durée de vie, ce qui ne permet pas de transfert radiatif spontané ....

CRÉATION DU GCODE

Prérequis

Il y a plusieurs façons de créer un GCODE, la plus conventionnelle est de travailler à partir d'un fichier graphique au format vectoriel, cela peut être un *.svg, *.dxf, *.ai, ou un *.pdf en vectoriel.

Mais il est tout à fait possible de créer un fichier G-code de toute pièce ou encore via des scripts.

Le GCODE doit cependant respecter une 'saveur' pour être correctement interprété par le Firmware (SmoothieWare) de la carte de contrôle (smoothieBoard), mais également des codes 'd'entête' et de 'pied' pour donner, par exemple, la consigne au laser de s'allumer ou s'éteindre

G-Code interprété par SmoothieWare

Balises à respecter

- En-tête

| G-Code | Description |

|---|---|

| G90 | Coordonnées en absolut |

| G92 X0 Y0 | Définir la position actuelle comme position X0 Y0 |

| G21 | Coordonnées en millimètre |

Notre laser étant équipée d'un axe Z piloté, il faut donc lui indiquer la distance focale à respecter pour l'usinage.

NB : La machine est réglée avec comme référence zéro la surface du plateau de découpe, le plateau de découpe descend avec des coordonnées Z positives

| G-Code | Description |

|---|---|

| G0 Z_ | Ordre de déplacement sur l'axe Z, mise au point focal du matériau |

- dans le corps

| G-Code | Description |

|---|---|

| G0 X_ Y_ | Ordre de déplacement sur les axes X Y |

| M10 | Ordre de mise sous tension du tube laser |

| G1 X_ Y_ | Ordre de déplacement sur les axes X Y, avec laser allumé |

| GO2 X_ Y_ I_ J_ | Ordre de déplacement en arc dans le sens horaire, avec laser allumé |

| M11 | Ordre de mise hors tension du tube laser |

- pied

| G-Code | Description |

|---|---|

| G0 X0 Y0 | Ordre de déplacement en X0 Y0 |

Avec LaserEngraver

Après avoir créé le dessin avec un Inkscape, il faut que celui-ci réponde à un certain nombre de règles pour être correctement interprété et retranscrit en GCODE par l'extension LaserEngraver.

Avec Visicut

{À RÉDIGER}

Avec laserweb

{À RÉDIGER}

UTILISATION

INTERFACE

La Laser est composée de differentes interfaces utilisateur :

L'écran tactile

Écran d'interface principal, permet de faire bouger la tête, accéder aux fichiers, c'est l'interface de l'Octoprint installé sur un raspberry, qui envoie les instructions à la carte de contrôle SmoothiBoard.

[AJOUTER ILLUSTRATION]

L'écran lcd

C'est l'interface de la carte de contrôle (SmoothieBoard), il n'y a normalement aucune action à faire ici, néanmoins il indique les coordonnées instantanées des différents axes, ainsi que les valeurs de puissance et vitesse, cela peut s'avérer très utile dans certains cas.

[AJOUTER ILLUSTRATION]

Le bouton d'arrêt d'urgence

Celui-ci porte plutôt bien son nom, il coupe toute alimentation électrique : à utiliser en cas de départ de feu, écrasements dans les éléments mobiles et tout autre danger immédiat.

Si tu te demandes s'il faut l'enfoncer, c'est qu'il faut l'enfoncer !

Attention : tout travail en cours sera bien évidemment arrêté et potentiellement perdu.

[AJOUTER ILLUSTRATION]

Les 3 boutons

Sur le flanc droit de la laser, se situe 3 boutons. Ces boutons sont en cascade, c'est-à-dire que pour activer le bouton 3, il faut activer le bouton 2 et pour activer ce dernier, il faut activer le 1er.

- Bouton 1 : mise sous tension principale : carte de contrôle + raspberry (l'interface web local) + les moteurs + circuit de refroidissement du tube laser

- Bouton 2 : mise sous tension des accessoires : extraction d'air

- Bouton 3 : mise sous tension de du Laser : tube laser + assistance d'air

[AJOUTER ILLUSTRATION]

PROCEDURE

- Mettre la machine sous tension (premier bouton)

- Attendre que la machine finisse son initialisation,

- les différents axes vont se mettre ne mouvement pour aller chercher leur butée

- l'interface de controle Octoprint se lance sur l'écran tactile

- Attendre que la machine finisse son initialisation,

- Sur votre ordinateur accéder au l'interface d'Octoprint de la Laser

- Dans votre navigateur (Firefox, Chrome, Edge, Safari...), taper dans le barre d'adresse URL :http://laserj.local

- /!\ Attention, il faut que l'ordinateur soit connecté sur le réseau wifi HYPERLIEN

[AJOUTER ILLUSTRATION D'OCTOPRINT]

- partie Gauche : les information de la Laser

- Partie centrale : import

- Uploader le fichier G-code dans dossier : 00_DECOUPES/votre_nom/

!! TRAVAUX EN COURS !!

Erreurs fréquentes

Règles générales avant de faire une erreur

Souvent, ça ne marche pas. Voici quelques pistes pour vous aider à débuguer votre projet.

-Pour commencer, faites toujours, ou référez vous toujours à une plaque de test avant de tenter une découpe. A fortiori si elle doit consommer beaucoup de matière.

-Il est assez rare de réussir du premier coup. Prévoyez de la marge. En testant, fabricant, on perd de la matière, c'est normal.

-Un sentiment d'urgence peut se créer à l'atelier. Il y a parfois beaucoup de monde en fil d'attente. Travailler rapidement sur un outil qu'on ne maitrise pas est un facteur d'erreur important.

Il y a un problème avec mon .gcode

-Vérifiez le nom des calques. Pas d'accent. Le calque de gravure doit porter le nom "engrave" ou "gravure"

-Vérifiez que les objets ont été convertis en chemin.

-Les calques sont traités du premier (le plus haut), au dernier (le plus bas).

-Si rien ne fonctionne, copiez/collez l'intégralité de votre document dans un autre document. Ctrl+alt+V pour copier aux mêmes coordonnées X-Y. N'oubliez pas de récréer les calques avant de générer le .gcode.

-Si le fichier d'origine a été crée avec un autre logiciel qu'inkscape, il est fréquent qu'il possède des artefacts de construction qui vont nuire à la génération du gcode.

-Le tracé réel effectué par la machine dépend des points, et de leur liaison. Parfois, lors de conversion ou de manipulation sur les formes du projet, ces lignes peuvent prendre une structure qui sera délétère pour la découpe. Par exemple, en traversant toute la pièce, laser allumé. Il existe une façon simple de résoudre ce problème sur Inkscape, pour les formes pleines uniquement. Englobez la pièce en créant un carré. Sélectionnez le carré et la pièce pleine. Utilisez le raccourci Ctrl + * (Chemin>Intersection). Normalement le carré a du disparaître. Cette opération re-génère la forme, supprimant au passage quelques artefacts de conception. Pour travailler sur plusieurs formes pleines vous pouvez les fusionner avec Ctrl+K (Chemin>Combiner). Un tuto plus détaillé verra peut être le jour. Peut être.

Il y a un problème lors de la découpe

-Les calques doivent être ordonnancés du premier, le plus haut, au dernier. Si une découpe extérieure est faite avant une découpe intérieure, il est possible que la pièce bouge, que la tête du laser cogne dans une pièce découpée... La soufflerie est puissante, elle peut faire bouger quelque chose.

-Des flammes peuvent apparaître sous la pièce lors de la découpe. C'est normal. Cependant, des flammes excessives peuvent consumer la pièce. Régler le laser à une vitesse trop réduite peut créer ce problème, en plus de prendre beaucoup de temps. Le laser doit être réglé à la bonne vitesse, ni trop, ni trop peu.

-Les flammes peuvent aussi apparaître à cause du matériau. Fibres détachées, colle, bois de mauvaise qualité, etc. Parfois, il vaut mieux dépenser un peu plus.

-Si des flammes apparaissent au dessus de la pièce découpée, arrêtez immédiatement la découpe. Cela endommage fortement la tête du laser. Coupez le laser en appuyant sur le 3e bouton, le plus à droite de la machine. Quand on est face à la machine, ils sont situés sur le côté droit.

-Le laser a un petit temps d'amorce, de l'ordre de la seconde. Les débuts de découpe/gravure peuvent parfois ne pas être tracés. Prévoyez de créer une amorce manuellement (quelques traits) dans votre fichier, qui sera traitée en première.

-Il arrive qu'il y ait un défaut de réglage de la machine. Focale qui a bougé, laser obscurci par les fumées de découpe.. Ou un défaut du matériau. Bois plus humide, température différente, nœud de bois, courbure du matériau. Pour toutes ces raisons, les résultats ne peuvent pas être constants. Il existe une variabilité, y compris à 1h d'intervalle, sur le rendu final.

-Le laser passe deux fois au même endroit. Si vous avez collé 2 formes pleines l'une à l'autre. Si vous ne le souhaitez pas, il faudra retravailler le fichier avec l'outil d'édition des points. Il y a plein de tutos en ligne.

Bonnes pratiques pour réduire les erreurs, même si c'est déjà trop tard

-Nommez correctement vos fichiers, vos calques, vos objets. Cela prend plus de temps. Mais avec une bonne maitrise de ce que l'on fait, on réduit le nombre d'erreurs. Il est possible de nommer en ajoutant la date en préfixe, pour avoir un classement alphabétique. D'ajouter une numéro de version, pour tester des modifications et se permettre de revenir en arrière avec une copie de la version précédente. D'indiquer si le fichier est un fichier de travail préparatoire avec un (T), ou une version prête à être convertie en .gcode pour la découpe (D). D'indiquer les paramètres machine sur le gcode (vitesse de découpe, puissance, distance focale...)

-Conservez une version de travail, avant conversion des formes. Il est souvent nécessaire d'effectuer des opérations irréversibles sur les objets qu'on manipule. La conversion en chemin par exemple. Créez une copie de votre document avant ces opérations irréversibles.

-Passez systématiquement vos fichiers sur ncviewer ( https://ncviewer.com/ )pour vérifier qu'il ne manque aucun tracé, aucun objet

-Créez plusieurs fichiers. Si une erreur survient lors d'une étape, vous n'aurez pas toute votre matière de perdue, ni tout votre travail à refaire. Vous pouvez par exemple, créer un fichier par pièce à découper, et replacer la tête du laser entre chaque découpe. Ou créer un fichier pour la gravure et un autre pour la découpe. Si l'une des deux étapes n'est pas assez marquée, vous pourrez la relancer une deuxième fois.

-Parfois, le problème est juste en dehors du champ de la compréhension des humains normaux. Demandez à l'un des sorciers qui traine dans le fablab s'il peut vous aider.

-Travaillez systématiquement et exclusivement avec des formes qui ont un contour de 0mm. Le rendu et les déformations peuvent être impactées d'une façon non voulue si les formes ont une épaisseur de contour. De même, travaillez avec la vue contour. (Affichage>Mode d'affichage>Contour)

Quelques notions à avoir sur Inkscape

Comprendre comment fonctionne l'outil peut parfois aider à mieux s'en servir.

Différence entre objet et chemin

Un chemin est un ensemble de nœuds, reliés ou non, dans un ordre défini. Les nœuds peuvent être reliés par une ligne droite ou courbe. Les propriétés de la courbe sont liées au nœud.

Un objet, c'est un genre de chemin bizarre. Mais ça n'est pas (encore) un chemin. Il obéit à certaines règles. Par exemple, une ellipse (un rond) possède deux rayons. Un premier rayon horizontal (Rx) qui définit sa largeur. Et un rayon vertical (Ry) qui définit sa hauteur. Il a d'autres propriétés, si on veut en faire camembert, un cercle non complet... Toutes ces propriétés peuvent être éditées à loisir.

Une fois que l'objet est converti en chemin, il n'est plus une ellipse. Il est un ensemble de nœuds reliés. On ne peut donc plus éditer ses propriétés propre à l'ellipse.

Nœud, chemin et comment les éditer

Pour éditer les nœuds d'un chemin, il faut utiliser l'outil (N). C'est l'un des outils principaux, il est situé sous l'outil sélection (S).

Cette section sera peut être étoffée à l'avenir. En attendant, les outils principaux sont assez parlant de par leur nom. Pour éditer un chemin situé entre deux nœuds ou un nœud, il faut cliquer dessus. Il est possible d'en sélectionner plusieurs à la fois via la touche Maj (ou shift). Pour voir les outils principaux, une fois l'outil d'édition des nœuds (N) activé, regardez dans la barre sous les menus. Passez la souris par dessus une fonction pour voir à quoi elle sert.

MATÉRIEAUX

[AJOUTER IFRAME PDF -FICHE MATÉREIXU- ]

CONTRE-PLAQUE Collage classe 1 pour usage intérieur (urée-formol) se coupe très bien. Collage classe 2 pour usage extérieur (phénolique, reconnaissable au liseré noir entre les plis de bois) se coupe deux fois plus difficilement.